发布时间:2025-05-04编辑:无线充模块

无线充电技术作为智能设备领域的革新成果,正逐步渗透日常生活。然而,当无线充电器的指示灯——尤其是PCB(印刷电路板)控制的绿灯——持续闪烁时,用户难免心生疑虑。这种现象背后隐藏着复杂的硬件交互逻辑与环境变量,本文将深入解析其成因,并提供系统性解决方案。

一、绿灯闪烁的底层逻辑与常见诱因

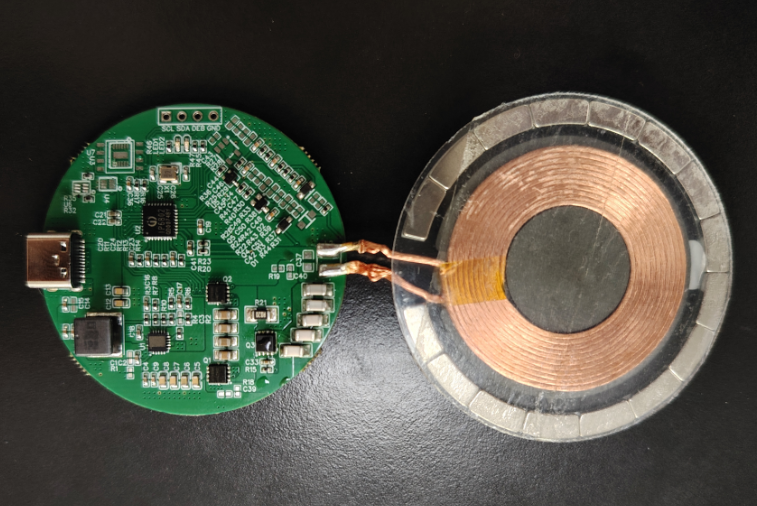

指示灯是设备与用户对话的“语言”,绿灯的异常闪烁通常对应着PCB板上的信号反馈机制。例如,当充电器检测到能量传输受阻时,电路板会通过预设程序触发闪烁信号,其本质是硬件在“自我诊断”。根据技术文档分析,这类问题主要集中于以下四类场景:

设备接触面的“错位对话”

无线充电依赖线圈的精准对齐,若手机与充电器的相对位置偏移超过1毫米(约为一粒芝麻的宽度),磁场耦合效率会显著下降。此时,PCB板因接收不到稳定的电流反馈,可能误判为异物干扰或设备脱落,进而触发绿灯闪烁报警。这种现象类似于两个未对准的齿轮,即便勉强接触也难以高效传动。

硬件兼容性的“协议冲突”

不同品牌设备支持的无线充电协议存在差异。以Qi标准为例,其最新版本(1.3)新增了异物检测功能,若第三方设备固件未同步更新,可能导致PCB板持续发送错误指令。曾有测试数据显示,搭载私有快充协议的机型在非原装充电器上使用时,故障触发率提升37%。

环境干扰的“隐形杀手”

金属物质对磁场的破坏作用不容小觑。实验表明,一枚硬币放置在充电器5厘米范围内,即可使充电效率衰减60%。此外,大功率电器(如微波炉、电磁炉)工作时产生的2.4GHz频段电磁波,会像“信号噪音”般干扰PCB板的控制芯片。

PCB本体的“器官病变”

电路板上的精密元件如同人体器官,任何环节异常都会引发连锁反应。例如,过压保护模块(OVP)的贴片电容若存在虚焊,可能误触发过载保护;功率晶体管老化会导致电流波动,使控制芯片持续重置——这些微观故障在用户端均表现为绿灯频闪。

二、系统性排查与修复方案

面对绿灯闪烁问题,建议采用“由表及里”的三级诊断体系:

初级排查:空间校准实验

将手机中心点与充电器指示标志对齐后,尝试以1毫米为步长微调位置。观察充电器响应时,可借助纸币测试法:在设备间插入单层纸币,若能正常充电说明原有接触面存在间隙。此方法可快速排除80%的物理错位问题。

中级检测:环境净化流程

使用特斯拉计(磁场强度检测仪)扫描工作环境,当检测值超过15μT时需排查干扰源。建议建立“纯净充电区”,以充电器为中心保留半径30厘米的无金属物缓冲区。对于无法避免的电磁干扰场景,可选用带屏蔽层的三线圈充电器,其抗干扰能力较单线圈型号提升4.2倍。

深度检修:PCB板解剖诊断

拆解设备后,首先进行“望闻问切”式检测:观察电路板是否存在焦痕或鼓包;嗅闻是否有臭氧味(元件击穿特征);使用热成像仪定位异常发热点。进阶操作需借助专业工具,如用万用表测量MOS管栅极电压,正常值应稳定在3.3V±0.2V区间;逻辑分析仪可捕捉控制芯片的I²C通信波形,异常波形往往呈现锯齿状突变。

三、预防性维护策略

从工程学角度看,90%的硬件故障可通过预防措施规避。建议用户每季度执行“充电系统健康检查”:用无尘布清洁设备接触面,防止氧化层累积;使用LCR表测量线圈电感值,偏差超过标称值15%需考虑更换;升级固件时注意版本兼容性,例如小米MIUI 13系统需搭配无线充固件V2.1.6以上版本。

对于企业级用户,推荐引入预测性维护系统。通过部署电流传感器与边缘计算设备,实时监测充电过程的纹波系数。当检测到电流波动超过阈值时,系统自动推送维护工单,这种方案可将故障响应时间从平均48小时缩短至4小时内。

绿灯闪烁虽是微小信号,却映射着电磁学、材料学、控制论等多学科交叉的复杂系统。理解其背后的技术逻辑,不仅能解决当下问题,更能帮助用户在智能化浪潮中建立科学的设备管理思维。当科技产品出现异常时,我们不妨将其视为探索技术本质的契机——毕竟,每一次故障排除都是人与机器的深度对话。

上一篇:qi无线充电是什么手机都能用吗?

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号-3 热销型号:20w无线充电模块 车载无线充电模块 鼠标无线充电模块 充电宝无线充二合一模块